OMEGA PRODUCTION – МОДУЛЬ ПЛАНИРОВАНИЕ ПРОИЗВОДСТВА.

Модуль Планирование производства используется для организации планирования и контроля производственной деятельности предприятия.

Ключевые элементы модуля:

Спецификации изделий; Технологические карты; Рабочие центры (места); Планирование сбыта;Производственное планирование (MPS); Планирование потребности в материалах (MRP II); Управление производством (SFC); Производственные заказы; Калькуляция затрат на изделие; Учет затрат по процессам; Планирование серийного производства; Планирование непрерывного производства; Система организации производства и снабжения позволяющая реализовать принцип «точно в срок» (Just in time).

В системе Omega Production реализованы варианты планирования производства изделий с различной серийностью и длительностью производственных циклов.

Cистема объединяет возможности объемно-календарного планирования (с явным (ОбКП+) и неявным (ОбКП-) учетом производственных циклов) и оперативно-календарного планирования (ОКП).

На выбор типа планирования, используемого на предприятии, влияют следующие основные факторы:

- Длительность производственных циклов изделий;

- Серийность производства;

- Наличие (и качество) исходных данные для планирования;

- Имеющаяся инфраструктура доведения данных планирования до исполнителей и инфраструктура ввода учетных данных;

- Квалификация и управляемость производственного персонала.

1. Объемное планирование производства (ОП)

Исходными данными для объемного производственного планирования являются конструкторские составы выпускаемых изделий и технологические данные (нормы расхода материалов и технологические маршруты).

Результатом расчета объемных планов будут цеховые отчеты по изготовлению ТМЦ в планируемом периоде, а также количество ресурсов необходимое для выполнения плана (материалы, покупные ТМЦ, трудовые ресурсы).

2. Объемно-календарное планирование с неявным учетом производственных циклов (ОбКП-)

Характерным для многих предприятий является то, что технологических процессов в «электронном» виде, которые можно использовать для планирования, мало по сравнению с номенклатурой деталей и узлов в производстве. Для таких случаев в Omega Production обеспечивается возможность «Объемно-календарного планирования с неявным учетом производственных циклов». Т.е параллельного использования, для расчетов, электронных технологических процессов для тех деталей, где они имеются, и данных массива пооперационных трудовых нормативов для остальных деталей и узлов.

ОбКП- является наиболее простым и предъявляет минимальные, по сравнению с другими видами планирования, требования к исходным данным.

Основными результатами такого варианта планирования являются:

- >Расчет номенклатуры и объемов выпуска продукции производственными подразделениями по календарным периодам (месяцы, кварталы, годы) с возможностью распределения по дням внутри календарного периода вручную или с использованием простых алгоритмов;

- Расчет потребности в материальных ресурсах для производственных подразделений по календарным периодам;

- Расчет обеспеченности материальными ресурсами производственных подразделений в соответствии с планами выпуска продукции с учетом циклов поставки;

- Расчет потребности и обеспеченности произвдственным персоналом по цехам в соответствии с планами выпуска продукции.

В целом, для варианта управления производством с использованием ОбКП- характерны невысокие требования к исходным данным и использующему систему персоналу, простота внедрения и использования.

Но при этом, ОбКП- не обеспечивает нужную точность и эффективность планирования применительно к мелкосерийному и единичному производству.

Точность учета производства длинноцикловых изделий также будет недостаточной.

3. Объемно-календарное планирование с явным учетом производственных циклов (ОбКП+)

Для планирования производства продукции на уровне предприятия, где, в целом, меньше точность исходных данных и больше объемы расчетов, рациональнее использовать ОбКП+.

Объемно-календарное планирование с явным учетом производственных циклов (вычисляемых с использованием данных пооперационной технологии) позволяет значительно повысить точность планирования и учета (по сравнению с ОбКП-) для мелкосерийного и единичного производства.

Основными результатами такого варианта планирования являются:

- Расчет размеров партий деталей для производственной программы в соответствии с назначенными правилами;

- Расчет графиков изготовления партий деталей с определением времени запуска и выпуска для заданной совокупности производственных программ.

- Перерасчет графиков изготовления с учетом внесенных (в случае необходимости) ручных изменений и дополнительных ограничений в графиках изготовления;

- Актуализация графика изготовления при изменении технологических данных об изделиях или параметров производственной программы, с учетом того что часть партий деталей уже находится в производстве;

- Оценка графиков изготовления по потребным ресурсам (оборудование, персонал);

- Моделирование графиков изготовления при различных параметрах производственных программ и данных о ресурсах;

- Расчет графиков потребности в материальных ресурсах в соответствии с графиками изготовления партий деталей;

- Расчет обеспеченности материальными ресурсами графика изготовления партий деталей с учетом циклов поставки материалов, покупных комплектующих изделий (ПКИ), оснастки;

- Расчет план-заданий производственным подразделениям по графику изготовления на ближайший календарный период с формированием и выдачей в производство маршрутных листов для партий деталей (Последовательность операций в маршрутных листах берется из соответствующих технологических процессов. Данные о плановом времени начала и окончания операций определяются графиком изготовления).

- Формирование и выдача производственному персоналу сменно-суточных заданий.

4. Оперативно-календарное планирование производства (ОКП)

Оперативно-календарное планирование является более точной версией объемно-календарного планирования производства с явным учетом производственных циклов (ОбКП+).

Оперативно-календарное планирование является развитием методов, используемых в ОбКП+, которые можно эффективно применить при качестве данных, по операциям технологических процессов, наиболее приближенных к реальному производству.

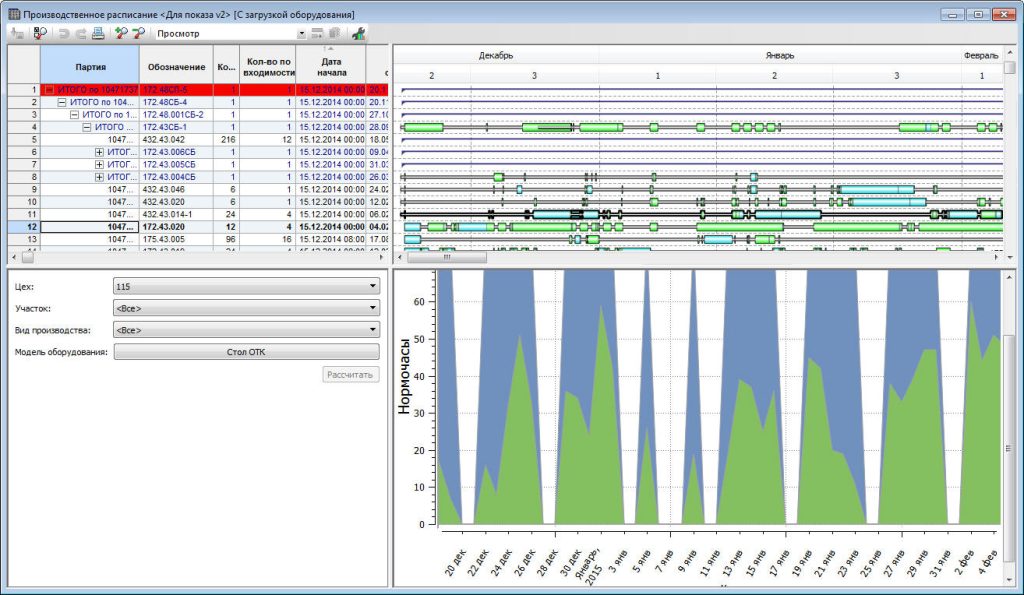

Этапы планирования в ОКП, в основном, похожи на этапы планирования ОбКП+. Но при этом расчеты производственных расписаний производятся с использованием оптимизационных алгоритмов.

Оперативно-календарное планирование, по сравнению с ОбКП+, предполагает значительно меньшую степень ручных корректировок алгоритмически сформированных производственного расписания, план-заданий, сменно-суточных заданий.

При использовании ОКП планирование и генерация заданий происходит с точностью до рабочего центра и табельного номера исполнителя. Расписание работы производственных ресурсов позволяет оперативно оценить производственную ситуацию и правильно на неё воздействовать.

Для эффективного управления производством с использованием ОКП требуется обязательный учет хода производства в деталицации выполнения операций над партиями деталей.

Omega Production позволяет сочетать использование на одном предприятии методов ОбКП+ и ОКП.

Для отдельных цехов, оснащенных современным оборудованием, с лучшими возможностями доведения плановых заданий до рабочих мест и лучшими возможностями по автоматизации учета выполнения операций, более эффективным является использование ОКП. При этом план цеха или совокупности цехов, рассчитанный в ОбКП+, уточняется и оптимизируется в ОКП цеха.

Результатами расчета планов для производственных подразделений являются потребные объемы производства соответствующих полуфабрикатов или готовых изделий по заказам и графики изготовления деталей/сборочных единиц (ДСЕ) или партий ДСЕ.

Для всех вариантов планирования реализуется управление изменениями планов в течение планового периода.

На основе изменений исходных планов для производства обеспечивается расчет и представление для производственных подразделений изменений подетальных планов и/или производственных партий ДСЕ.

Формирование планов производства продукции на уровне предприятия (годового, поквартального, месячного и позаказного).

Формирование планов финальной сборки готовой продукции на декаду, месяц, неделю.

Формирование подетальных цеховых планов производства серийной продукции (годовых, квартальных и месячных), расчет потребности в материалах и комплектующих.

Планирование для позаказного (единичного) производства. Расчет сроков запуска-выпуска продукции, ежедневных подетальных и цеховых планов производства продукции, расчет ежедневной обеспеченности в материалах и комплектующих, расчет загрузки (мощности) цехов по видам работы.

Оперативно-календарное планирование производства. Расчет производственной программы предприятия (расписания работы оборудования и рабочих). Расчет потребности в материалах, комплектующих, инструменте и оснастке на любой период действия производственной программы. Корректировка (диспетчирование) производственной программы.

Формирование сменных заданий на основании производственной программы по цехам и участкам.

Под план выпуска изделий выполняются следующие основные расчеты:

- Расчет потребности в покупных комплектующих изделиях;

- Расчет потребности в технологических материалах в целом и по производственным подразделениям;

- Расчет потребности в заготовках для литейных цехов;

- Расчет потребности в инструменте и оснастке под план выпуска изделий;

- Расчет сводной трудоемкости по составу плана;

- Расчет потребности в производственном персонале

5. Технико-экономическое планирование

Основными функциями раздела технико-экономического планирования (ТЭП) являются расчеты и анализ трудозатрат, плановой и фактической себестоимости изделий, оптимальных объемов производства.

Ведение и планирование трудозатрат

Поддерживаются следующие функции:

- Ведение базовых нормативных справочников для расчета планируемой зарплаты;

- Ведение трудовых нормативов по изделиям с учетом возможной вариантности маршрутов;

- Расчет сводной трудоемкости и заработной платы по изделиям;

- Расчет сравнительной трудоемкости изготовления изделий с анализом причин изменения трудоемкости по изделиям и во времени;

- Возможность представления отчетов по трудоемкости и расценкам в разрезе различных параметров (цехов, компонентов изделия, видов работ и др.);

- Расчет трудоемкости и зарплаты на план выпуска изделий с представлением в разрезе различных параметров;

- Ррасчет потребного количества основных рабочих по профессиям под план выпуска изделий.

Основные группы задач решаемые ТЭП:

- Ведение данных и расчет стоимости трудозатрат в различных разрезах;

- Расчеты потребной численности производственного персонала под планы выпуска продукции;

- Ведение цен ресурсов и расчеты прямых затрат по деталям, узлам, изделиям, заказам;

- Расчеты и ведение цеховой себестоимости и цен полуфабрикатов;

- Расчеты плановой себестоимости изделий и заказов, ведение цен изделий;

- Расчеты фактической себестоимости изделий и заказов;

- Планирование объемов производства по цехам и предприятию в целом;

- Представление расчетных данных для аналитики.

Технико-экономические расчеты для узлов, изделий и заказов в системе выполняются непосредственно по электронной производственной документации (составы изделий, технологические процессы). Обеспечивается сравнение расчетов по изделиям во времени с учетом конструкторских и технологических изменений, а также изменений стоимости ресурсов. Обеспечивается протоколирование и сохранение полных объемов расчетов.

ФОРМИРОВАНИЕ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ.

Производственная программа формируется на основании планов производства, используя следующую дополнительную информацию:

- календарь работы предприятия;

- режим работы подразделений предприятия (сменность работы, продолжительность смены и т.д.);

- режим работы персонала и оборудования;

- технологические процессы изделий;

- справочник оборудования предприятия;

- справочник персонала предприятия.

Решаемые задачи:

- Автоматизация расчета нормативных затрат на производство продукции, ведение данных по трудовым нормативам и расценкам на операции, ведение цен технологических материалов и покупных комплектующих.

- Автоматизация расчета плановой себестоимости и отпускной цены.

- Автоматизация расчета величины (стоимости) незавершенного производства.

- Формирование ведомости оценки брака по нормативной стоимости.

- Формирование заданий на восполнение брака.

КОНТРОЛЬ

Учет движения полуфабрикатов и готовых деталей в производстве выполняется по электронным документам движения (акты переработки материалов, внутризаводские накладные, акты сборки и др.) с точностью до межучастковых и межцеховых передач с использованием, если необходимо, цеховых кладовых.

К основным средствам диспетчирования производства в рассматриваемом виде планирования относятся:

- Цеховые производственные графики, имеющие объемную и календарную части, в которых отражаются плановые и фактические объемы производства продукции производственными подразделениями. Содержимое графиков автоматически обновляется как при изменении планов производства, так и при передаче продукции по накладным;

- Отчеты, запускаемые пользователем;

- Графический диспетчер, в котором отражается ход производства и согласованные индикаторы хода производства.

Независимо от того насколько долгосрочным является планирование, оно оказывает непосредственное влияние на эффективность производства, программ оптимизации процессов и сокращения себестоимости.

Если компания разработала четкий план, то процесс производства станет непрерывным, а мощности будут загружены максимально. Все это обеспечит своевременные поставки заказчикам и минимизацию издержек на производство.

Помимо этого, благодаря производственному планированию становится возможна координация работы различных подразделений и, как следствие, достижение оптимального баланса деятельности.