OMEGA PRODUCTION – МОДУЛЬ УЧЕТ И ПРОИЗВОДСТВЕННАЯ ЛОГИСТИКА.

Модуль предназначен для обеспечения согласованности рабочего процесса и плана.

Главная задача диспетчеризации – контролировать перемещение материалов в нужное место на предприятии, обеспечивать наилучшее расположение инструментов и соответствие производственных операций разработанному маршруту.

Так же в рамках диспетчеризации осуществляется выдача (и контроль) нарядов на выполнение производственных заданий.

Учет движения партий деталей в производстве выполняется по маршрутным листам с точностью до технологических операций. Для автоматизации учета выполненных операций и межцеховых передач может использоваться штрих-кодирование или специализированное оборудование. При вводе данных о выполнении операций маршрутного листа, сопровождающего партию деталей, автоматически формируются другие учетные документы (акты переработки материалов, внутризаводские накладные, акты сборки и пр.) по которым производится автоматическое перемещение, резервирование и списание материальных ресурсов.

Модуль диспетчеризации так же представляет собой инструмент производственного контроля.

Контролируются:

- Наличие на производстве, требуемых для выпуска продукции, материалов, ПКИ, узлов, инструментов и.т.д по всем текущим нарядам;

- Ход выполнения операций на разных стадиях производственного процесса.

Для этого анализируется информация о том, когда были начаты и закончены отдельные операции, на каком этапе находится выполнение общей задачи. В рамкам контроля производится сравнение текущей ситуации с плановой тем самым определяется текущее состояние выполнения плана, что позволяет , в случае необходимости, оперативно производить корректировку производственного процесса.

Формируемые отчеты для руководства, указывают на все выявленные при контроле отклонения от нормативов.

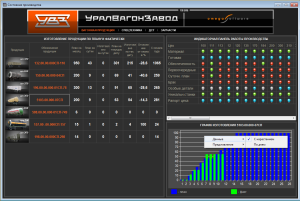

Удобным инструментом контроля является графический диспетчер. В котором отражается ход производства по заданным в системе индикаторам.

Решаемые задачи

- Управление производственной структурой предприятия;

- Ведение данных о цеховой номенклатуре изделий;

- Автоматизированный расчет лимитно-заборных карт и маршрутных листов;

- Управление комплектованием сборочного производства (выдача комплектующих со склада в производство с помощью сканера штрих-кодов), партионный учет использованных комплектующих;

- Формирование номерных составов изделий и электронная паспортизация;

- Учет замен материалов и комплектующих в производстве;

- Автоматизированный расчет цеховых план-заданий;

- Формирование и учет выполнения сменно-суточных заданий по рабочим местам (закрытие нарядов, операций с помощью сканера штрих-кодов);

- Документальный учет получения и расходования материальных ресурсов в производстве;

- Документальный учет движения в производстве партий изделий и полуфабрикатов;

- Пооперационный учет хода производства с выдачей нарядов на рабочие места;

- Оперативный контроль хода производства, в реальном времени, на основе индикаторов хода производства;

- Оперативное управление выполнением производственной программы;

- Графическое представление хода изготовления партий ДСЕ;

- Учет брака в производстве (ведение актов о браке);

- Оперативный учет и компенсация брака в производстве;

- Формирование оперативных и календарных отчетов производственных подразделений.